Recherche

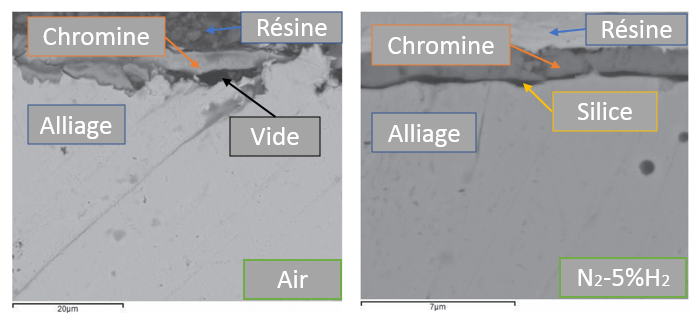

Nouvelle protection pour nos aciers ?

Référence

Issartel, C, Buscail, H, Mathieu, S. Influence of atmosphere on high‐temperature oxidation of Fe‐Cr‐Si model alloy. Materials and Corrosion. 2019; 70: 1410– 1415. https://doi.org/10.1002/maco.201810579